ごみを焼却した後にできる灰は、埋め立て処理されていましたが、ごみ内容による汚染物質や灰が多量となる問題がありました。

2000年代に入り、灰をさらに超高温で処理する技術の導入が本格化されました。この灰を処理する設備を溶融炉と言います。

溶融炉には、従来の焼却炉に隣接された灰溶融炉のほか、ごみ焼却と溶融炉が一体化された設備があります。ガス化溶融炉と呼ばれる設備が活躍しており、その中にも、シャフト炉式、流動床式など様々な種類があるようです。

さらに、熱源による分類などもされています。

ガス化溶融について概要をご覧になりたい方は、下記に記載があります。

(※国立環境研究所HPへリンクします)

一体型溶融炉でごみを熱分解し、生成した可燃性ガスと炭状の不燃物をさらに高温で燃焼させ、その燃焼熱で灰分や不燃物を溶融します。 ダイオキシン類の発生を抑制し廃棄物を減容化するとともに、溶融固化物であるスラグも回収しリサイクルできる点が特徴です。

溶融炉は、溶融帯(1700~1800℃)・燃焼帯(1000~1700℃)・予熱~ガス化帯(300℃~1000℃)とゾーンによって受熱温度や条件が変わる為、耐火材も最適な材質を使い分ける必要があります。 例えば、燃焼帯では不燃物が付着し難い材質、溶融帯ではスラグ成分が浸透し難い等のご要望があります。 三石ハイセラムでは、長年培われたキューポラ(シャフト型鉄溶解炉)のノウハウを生かし、最適なライニングをご提案いたします。

クロム含有耐火物、RCF使用の耐火物は、一定の性能がある反面、有害物質発生の恐れがあるとして、取扱い時や廃棄時の規制がなされ、施工解体時のコストや、廃棄コストの増大に影響します。 三石ハイセラムでは、クロム、RCFを含まない代替品の開発を行い、ご利用いただいております。 関係者の皆様の安全と、廃棄物処理場から出る廃棄物というテーマに、少しでも貢献したいと考えています。

溶融焼却設備外観

溶融炉、焼却炉、煙道

溶融炉スラグ排出口

煙道内部

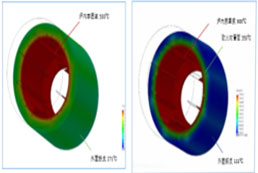

熱設計イメージ

熱設計イメージ

乾留ガス化炉でごみを燃焼させて灰とガスに分離したのち、ガスを二次燃焼炉で約1300℃で燃焼させてダイオキシン等の有害物質を分解します。

付帯設備として煙道、廃熱ボイラー、冷却塔などがあります。

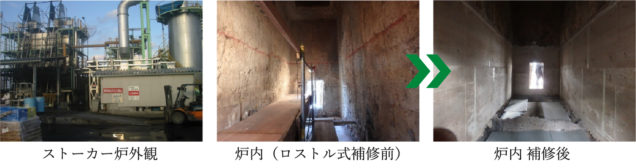

乾留炉の形式により、ストーカー炉、流動床炉、ロータリーキルン等に分類されます。

焼却炉の耐火物ライニングでは、炉内の保温性を高めて外面鉄皮の温度上昇を抑える(断熱)設計を行う必要があります。また、ごみ焼却設備の燃焼により分解発生するガスは、ごみの種類により酸性ガスとなる場合があり、酸性ガスへの対応が必要になります。

三石ハイセラムでは、化学プラントで発生する強酸性ガスにも対応できる耐酸性耐火材まで対応しており、好評をいただいております。

また、三石ハイセラムでは、伝熱計算プログラムを用いてのライニング提案、画像解析によるシミュレーション、外面鉄皮温度測定に基づくライニング厚測定サービスを行っております。

日本国内では、一般的に使用されている焼却炉です。炉内に配列された火格子(ストーカー(階段)、ロストル(並列)等)を動かして、火格子下部より空気を送り、ごみを乾燥・燃焼・後燃焼させて焼却します。

鋼板製ドラムの内側に耐火材をライニングし、ドラムの回転によって、焼却物が上昇、落下をし、撹拌しながら燃焼されます。 ごみ処理の分野では、熱分解炉としての利用例があります。

ロータリーキルン式焼成装置では、炉内でごみと耐火材が繰り返しぶつかり合うため、熱間での耐摩耗性を考慮して耐火材を選定する必要があります。また、炉内で発生するガスが、耐火材の組織内に浸透して変質し、剥離を起こさない炉材を用いる必要があります。

三石ハイセラムでは、中温粋(400~800℃)でも強度が発揮しやすく、ガス成分が浸透しにくい(気孔率の小さい)炉材を準備しております。